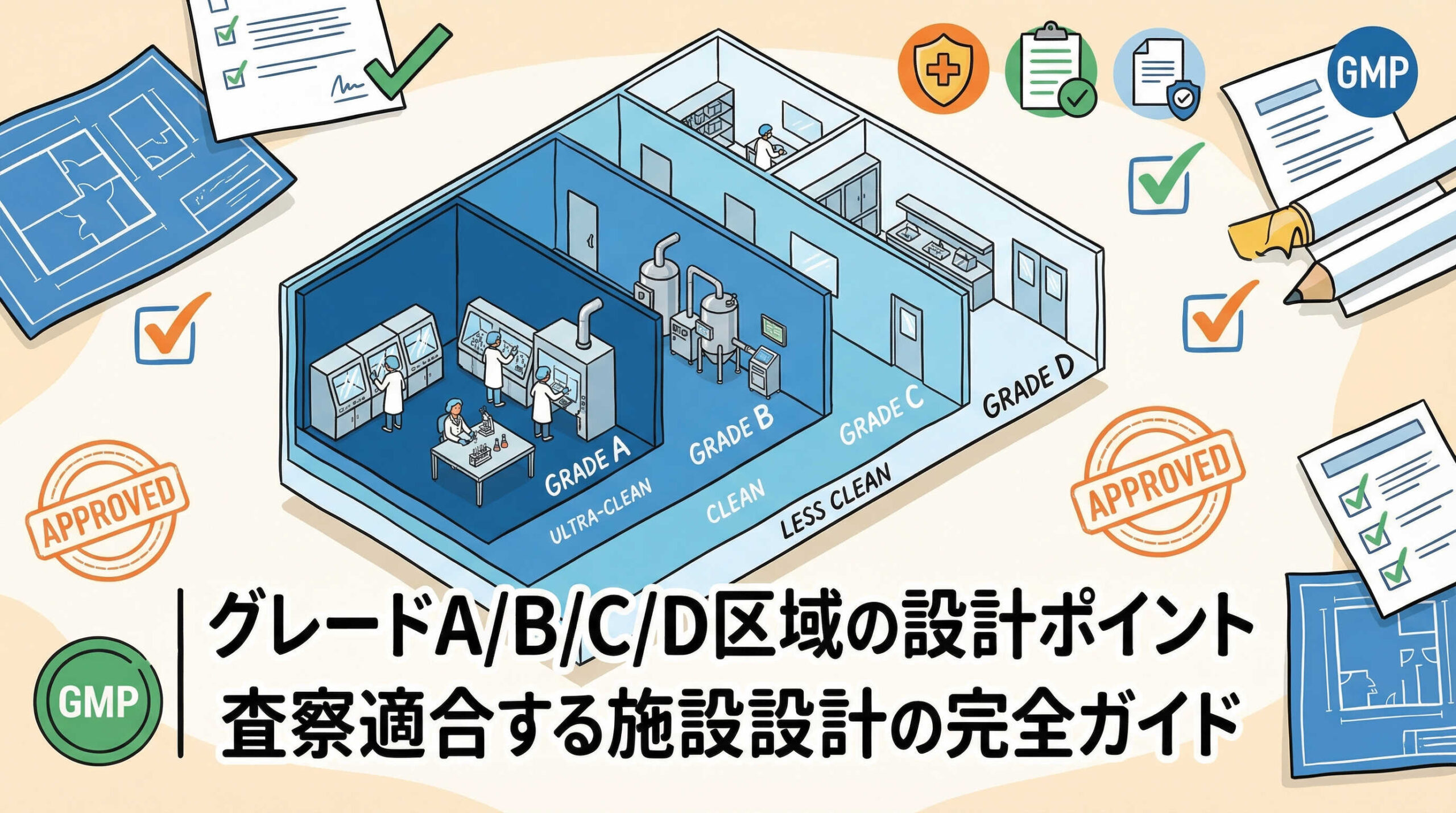

再生医療等製品の製造施設(CPC)建設において、GCTP省令やPIC/S GMPに適合した清浄度管理区分の設計は、製品の品質と安全性を担保する上で極めて重要な課題です。グレードA/B/C/D区域それぞれの定義を正しく理解し、適切な空調システムや動線を設計することは、査察をスムーズにクリアするための第一歩といえるでしょう。

本記事では、再生医療施設の設備担当者や設計施工業者の皆様に向けて、各グレード区域に求められる具体的な設計ポイントを詳しく解説します。法規制に対応しつつ、実運用を見据えた施設づくりのヒントとしてお役立てください。

再生医療におけるグレードA/B/C/D区域の定義と設計基準

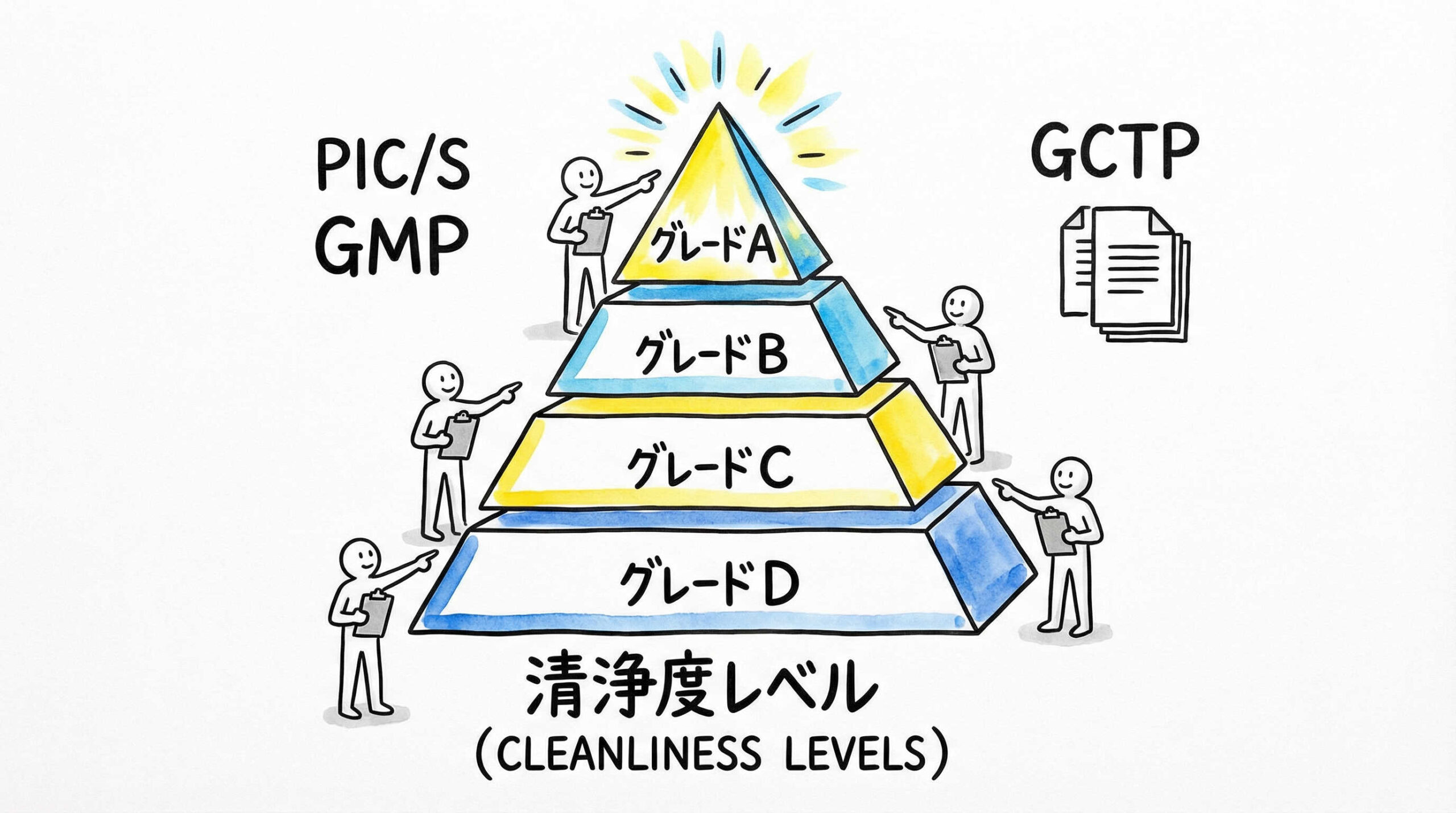

再生医療における製造環境の設計では、まず各区域の清浄度基準を明確に定義することが出発点となります。国際的な基準であるPIC/S GMPおよび日本のGCTP省令は、製造工程のリスクに応じた環境管理を求めています。

ここでは、各グレード(A/B/C/D)に求められる具体的な要件や、微粒子・微生物の管理基準について解説し、リスクベースアプローチに基づいた設計の考え方をご紹介します。

PIC/S GMPおよびGCTP省令に基づく清浄度区分の要件

PIC/S GMP Annex 1およびGCTP省令では、製造区域を清浄度に応じて4つのグレードに分類しています。これは、製品への汚染リスクを最小限に抑えるための基本的な枠組みです。

- グレードA: 高リスクの操作(無菌充填や無菌接続など)を行う局所的な区域。

- グレードB: グレードAの背景となる区域で、無菌調製や充填のための準備を行う環境。

- グレードC/D: 製造プロセスの初期段階や、より重要度の低い工程を行う清浄区域。

これらの区分は単なる名称ではなく、空調設備の性能や運用ルールを決定づける重要な基準となります。設計段階で各部屋のグレードを明確にゾーニングすることが、後のバリデーション成功の鍵となるでしょう。

各グレードにおける非作業時・作業時の浮遊微粒子数基準

各グレードの設計において最も定量的で明確な指標となるのが、空気中の浮遊微粒子数です。特に「非作業時(at rest)」と「作業時(in operation)」の両方で基準を満たす能力が求められます。

| グレード | 非作業時 (0.5μm/m³) | 作業時 (0.5μm/m³) |

|---|---|---|

| A | 3,520 | 3,520 |

| B | 3,520 | 352,000 |

| C | 352,000 | 3,520,000 |

| D | 3,520,000 | 規定なし |

※数値はPIC/S GMP Annex 1に基づく目安です。

設計時には、作業時の発塵も考慮した十分な換気能力や気流方式を選定する必要があります。特にグレードBでは、作業時における清浄度維持が設計上のハードルとなることが多いようです。

微生物学的モニタリング(浮遊菌・落下菌・表面付着菌)の推奨値

微粒子だけでなく、微生物汚染の管理も極めて重要です。浮遊菌、落下菌、表面付着菌のモニタリング推奨値は、施設の清浄度を生物学的に保証する指標となります。

- グレードA: 微生物の検出は許容されません(<1 CFU)。

- グレードB: 非常に低いレベルでの管理が求められます(浮遊菌 10 CFU/m³以下など)。

設計段階では、これらのモニタリングを行いやすい内装形状や、サンプリング機器を設置するためのスペース確保を考慮しなければなりません。清掃や除染(サニテーション)が確実に行える材質選定も、微生物制御の観点から不可欠な要素です。

設計の結論:リスクベースアプローチによる汚染管理戦略

現代のGMPでは、単に基準値を満たすだけでなく、「なぜその設計にしたのか」というリスクベースアプローチが重視されます。これを「汚染管理戦略(CCS: Contamination Control Strategy)」と呼びます。

設計においては、プロセスごとの汚染リスクを特定し、それを低減するための設備的対策(ハード)と運用的対策(ソフト)を組み合わせることが求められます。例えば、開放系操作が多い工程ではより高度な空調制御を採用するなど、一律ではないメリハリのある設計が、コスト対効果の高い施設構築につながるでしょう。

グレードA区域(重要区域)の具体的設計ポイント

グレードA区域は、製品の無菌性を直接左右する最も重要なエリアです。ここでは、外部からの汚染を完全に遮断し、清浄な環境を維持し続けるための高度な技術的要件が求められます。

安全キャビネットやアイソレータの選定から、気流の制御に至るまで、グレードA区域を設計する際の具体的なポイントを掘り下げていきましょう。

無菌操作を行うための層流(一方向流)の確保

グレードA区域の最大の特徴は、空気が一定の速度で同じ方向に流れる「層流(一方向流)」の確保です。乱流が発生すると、滞留した空気が汚染源となるリスクがあるためです。

天井全面から床に向かって清浄空気を吹き下ろすダウンフロー方式が一般的ですが、作業者の動きや機器の配置によって気流が乱れないよう配慮が必要です。設計時には、気流の妨げとなる障害物を極力排除し、空気がスムーズにリターン口へ流れる構造を検討することをお勧めします。

気流速度0.36~0.54m/sの維持とHEPA/ULPAフィルター配置

層流を形成するためには、適切な気流速度の維持が不可欠です。一般的に、作業面レベルで0.36~0.54m/s(ガイドライン値 ±20%)の風速が推奨されています。

また、HEPAフィルター(あるいはより高性能なULPAフィルター)の配置も重要です。フィルターからのリークがないよう、取り付け枠(ガスケット)の気密性を確保する設計や、定期的な完全性試験(PAOテストなど)を行いやすい構造にしておくことが、長期的な品質維持につながります。

安全キャビネットとアイソレータシステムの選定基準

再生医療の現場では、グレードA環境を構築するために「安全キャビネット(BSC)」や「アイソレータ」が広く使用されています。

- 安全キャビネット: 操作性が良く導入コストが比較的低いですが、背景環境(グレードB)の厳格な管理が必要です。

- アイソレータ: 内部を高度に無菌化でき、外部環境の影響を受けにくいですが、操作性や除染サイクルに制限があります。

細胞の特性や製造ロット数、作業者の熟練度を考慮し、最適なシステムを選定することが重要です。近年では、除染バリデーションの容易さからアイソレータの採用が増加傾向にあります。

作業面レベルでの気流可視化(スモークテスト)を想定した設計

設計段階で見落としがちなのが、完成後の「気流可視化(スモークテスト)」への対応です。査察では、作業中の気流が製品を保護していることを映像で証明することが求められます。

そのため、照明の配置や窓の位置、機器の形状などを、スモークの流れが撮影しやすいように設計しておくと良いでしょう。また、実際の作業をシミュレーションし、気流を遮るような手の動きや機器配置にならないよう、人間工学に基づいた空間設計を行うことが望ましいです。

グレードB区域(直接支援区域)の具体的設計ポイント

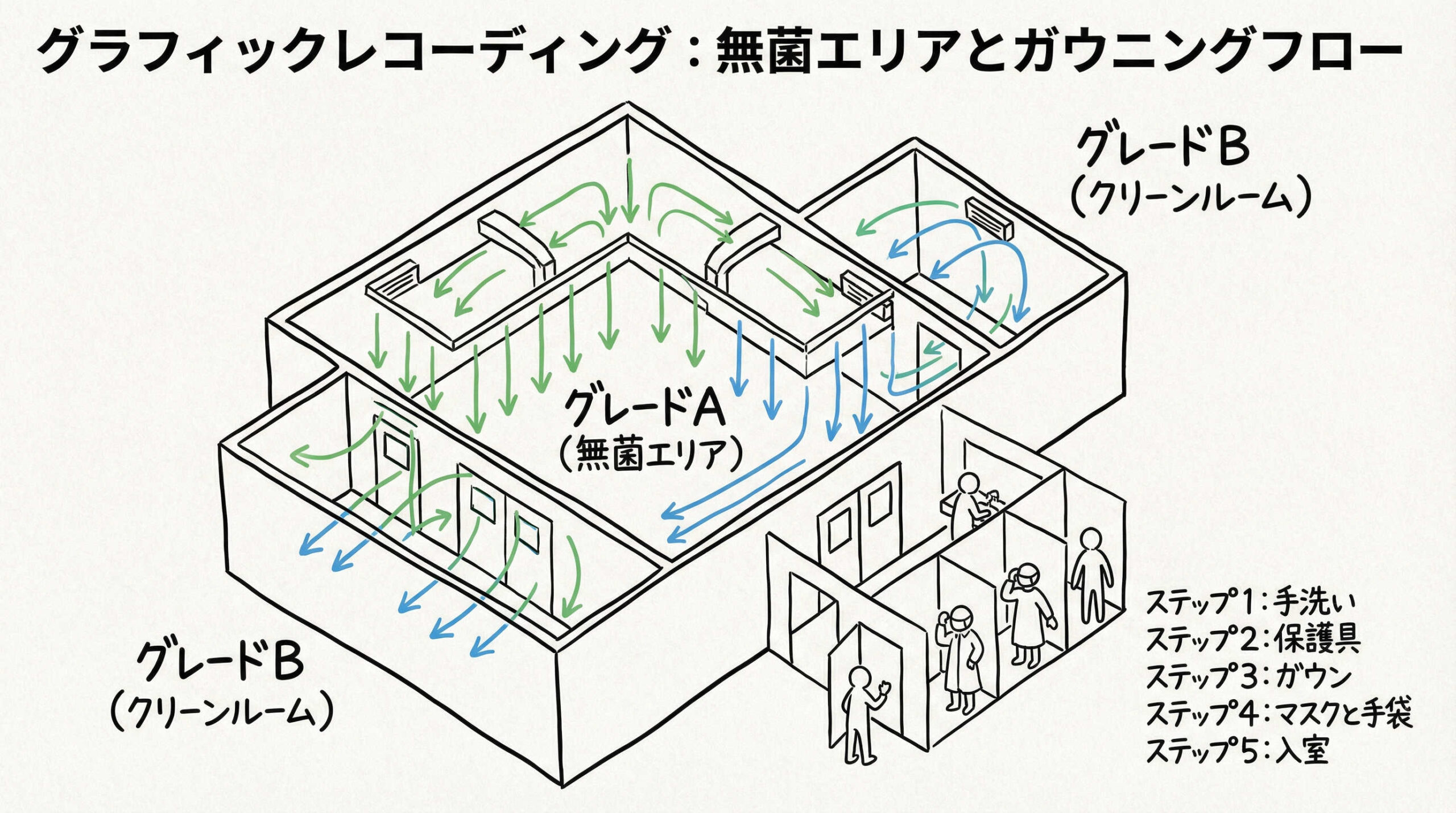

グレードB区域は、グレードA(安全キャビネット等)が設置される背景環境であり、無菌操作を直接支援する重要なエリアです。非作業時はグレードAと同等の清浄度が求められるため、非常に高度な空調制御が必要となります。

ここでは、換気回数や室圧制御、そして作業員の更衣動線など、グレードB区域特有の設計課題について解説します。

グレードAの背景環境としての換気回数と気流設計

グレードB区域では、作業時にも高い清浄度を維持するため、十分な換気回数を確保する必要があります。一般的には1時間あたり40回~60回以上の換気回数が目安とされますが、発塵量や部屋の容積に応じて計算が必要です。

気流は必ずしも層流である必要はなく、乱流方式(タービュレントフロー)が採用されることも多いですが、清浄空気が部屋全体に行き渡るよう、給気口と還気口(リターン)の配置を最適化することが設計の勘所となります。デッドスペースを作らない工夫が求められます。

乱流方式採用時のリカバリータイム(清浄度回復時間)の考慮

乱流方式を採用する場合、特に注意すべき指標が「リカバリータイム(清浄度回復時間)」です。これは、人や物の移動によって一時的に清浄度が悪化した場合に、規定の清浄度(グレードB非作業時レベル)に戻るまでの時間を指します。

PIC/S GMPでは、この時間を15分~20分以内とすることを推奨しています。設計段階で十分な換気能力を持たせるとともに、気流シミュレーション等を活用して、汚染物質が速やかに排出される構造を確認しておくと安心です。

隣接する低清浄度区域との差圧設定(10〜15Pa以上)

外部からの汚染侵入を防ぐため、グレードB区域は隣接する低清浄度区域(グレードCなど)に対して陽圧を保つ必要があります。ガイドラインでは、隣接区域間で10〜15Pa以上の差圧を確保することが推奨されています。

ただし、扉の開閉時に一時的に差圧が変動することを考慮し、制御システムには適切な応答速度と安定性が求められます。過度な差圧は扉の開閉を困難にするため、ダンパー制御や室圧調整機能を持たせた空調設計が不可欠です。

作業員の無菌衣更衣プロセスに対応したスペース確保

グレードB区域への入室には、厳格な無菌衣への更衣が必要です。そのため、更衣室(ガウニングルーム)の設計は、単なる通路ではなく「清浄度を段階的に高めるプロセス」として捉える必要があります。

脱衣、手洗い、無菌衣着用、手袋着用といった各ステップを行うための十分なスペースと、各段階を区切るベンチオーバー(またぎベンチ)の設置が重要です。また、更衣中の動作で壁や床に触れないよう、広さに余裕を持たせた設計が、汚染リスク低減に直結します。

グレードC/D区域(一般清浄区域)の具体的設計ポイント

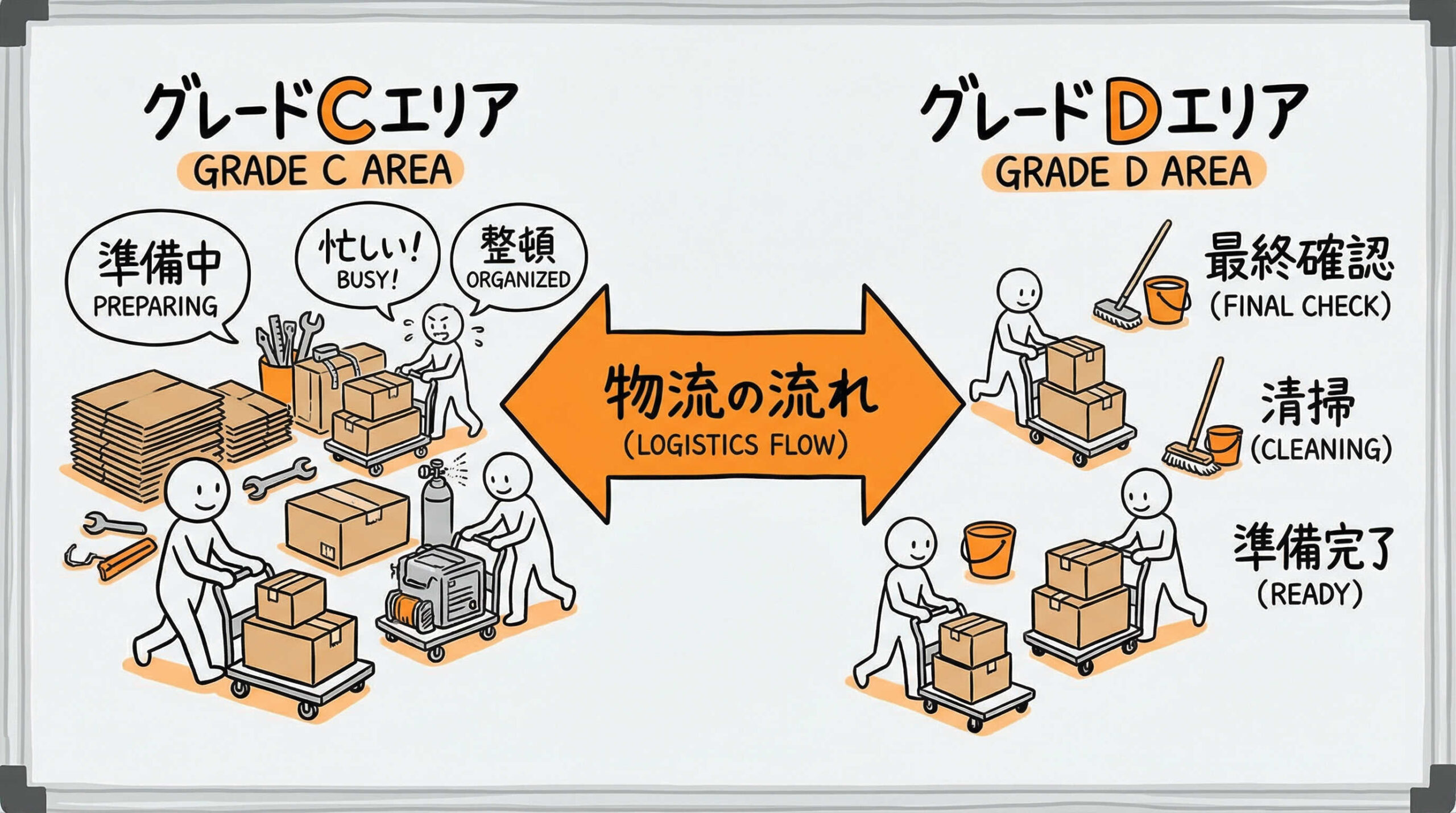

グレードCおよびD区域は、無菌操作の前段階や、それほど高い清浄度を必要としない工程が行われるエリアです。しかし、ここでの管理が不十分だと、上位グレード(A/B)への汚染持ち込みの原因となります。

製造の準備段階や物品の搬入出をスムーズに行うための、実用的な設計ポイントを見ていきましょう。

製造プロセスの準備・洗浄工程に適した環境構築

グレードC/D区域は、培地の調製、器具の洗浄・滅菌、原材料の保管など、多岐にわたる作業が行われる場所です。

設計においては、湿気や熱が発生するオートクレーブ(高圧蒸気滅菌器)や洗浄機の排熱対策が重要になります。十分な排気設備を設けるとともに、結露によるカビ発生を防ぐための湿度管理も考慮しましょう。清浄度だけでなく、温湿度管理を含めた快適な作業環境を構築することが、ミス防止にもつながります。

外部からの汚染持ち込みを防ぐためのフィルタリング

一般区域(CNC等)からの汚染を遮断するため、グレードD区域への給気にもHEPAフィルター、あるいは準HEPAフィルターの使用が推奨されます。

特に外気を取り入れる空調システムの場合、プレフィルター、中性能フィルター、HEPAフィルターという多段階のろ過システムを構築することで、フィルターの寿命を延ばしつつ、確実な清浄度を担保できます。メンテナンスのしやすさを考慮し、フィルター交換が容易な配置にすることも設計上のポイントです。

物品搬入と廃棄物搬出のルート設計

グレードC/D区域は、外部からの原材料搬入や、製造廃棄物の搬出ルートとしても機能します。ここで重要なのは「交差汚染(クロスコンタミネーション)」の防止です。

搬入ルートと搬出ルートを明確に分ける、あるいは時間的な分離を行う運用を想定したレイアウトが必要です。特に、廃棄物や使用済みリネンなどが、清浄な物品と接触しないような動線計画を立てることが、GMP適合の必須条件となります。

将来的なグレード変更や用途変更への柔軟性

再生医療の分野は技術革新が速く、製造品目やプロセスが変更になる可能性が高いです。そのため、グレードC/D区域の設計には将来的な変更に対応できる柔軟性(フレキシビリティ)を持たせることが賢明です。

例えば、パーティションを変更しやすい構造にする、空調能力に余力を持たせておく、予備のダクト接続口を設けておくなどの工夫が考えられます。初期投資は若干増えるかもしれませんが、将来の改修コストを抑える有効な投資となるでしょう。

各グレードを繋ぐエアロックと動線計画の設計

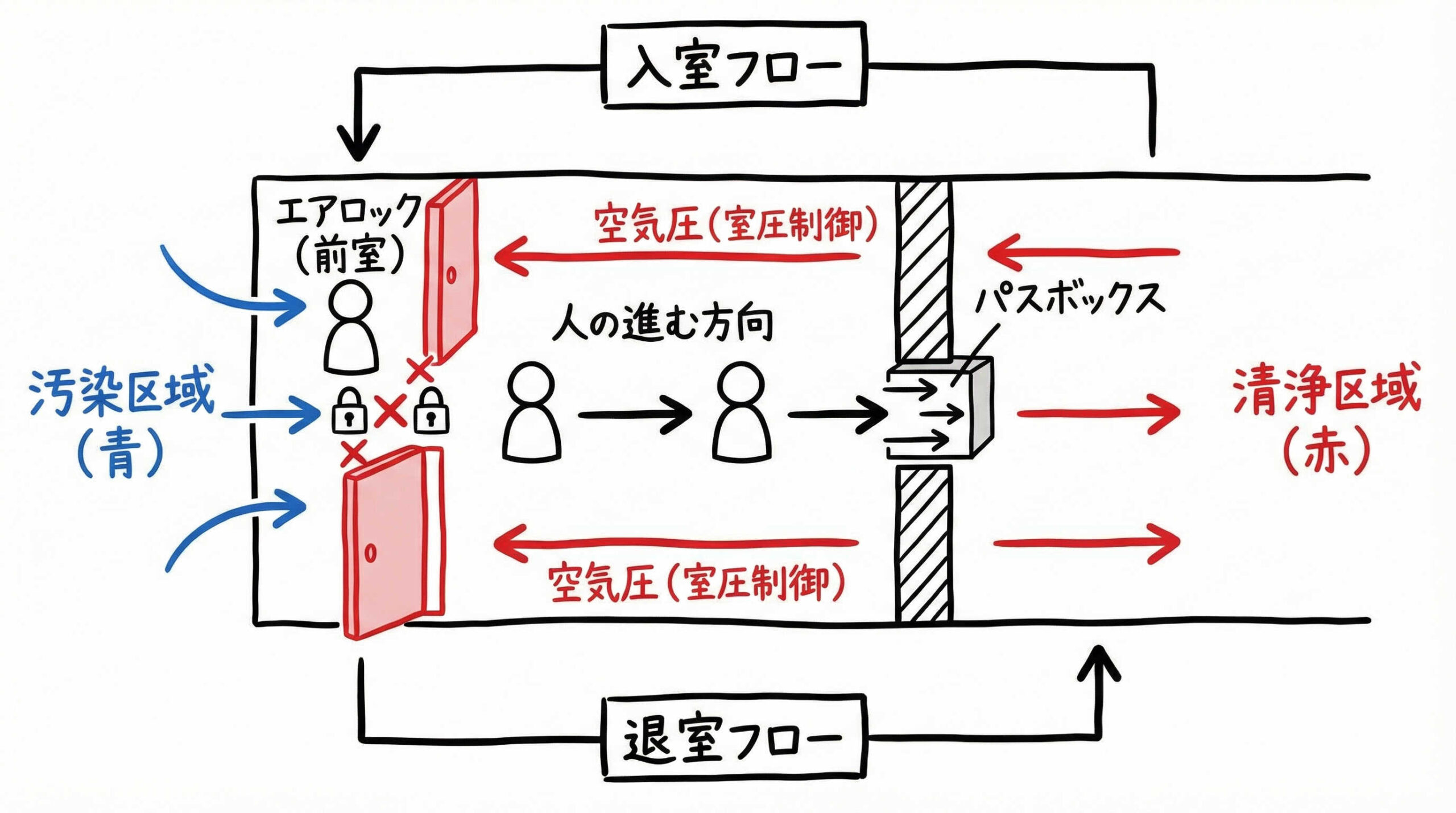

異なる清浄度区域をつなぐ「エアロック」と、人や物の動きを制御する「動線計画」は、汚染拡大を防ぐための要(かなめ)です。

ここでは、カスケード方式などの室圧制御技術や、パスボックスの適切な配置など、動線設計における専門的なテクニックを解説します。

人と物の動線を分離するワンウェイフローの原則

動線計画の基本原則は「ワンウェイフロー(一方通行)」です。入室から退室、原材料の搬入から製品の搬出まで、逆流することなく一方向に流れる設計が理想的です。

特に人の動線(Personnel Flow)と物の動線(Material Flow)を物理的に分離することで、交差汚染のリスクを大幅に低減できます。スペースの制約で完全分離が難しい場合でも、時間的な分離運用が可能か検討し、誤った動線を通らないような物理的障壁やサイン計画を盛り込むと良いでしょう。

カスケード方式・シンク方式・バブル方式による室圧制御

エアロックの室圧制御には、主に3つの方式があります。

- カスケード方式: 高清浄度側から低清浄度側へ段階的に圧力を下げる方式(汚染侵入防止)。

- シンク方式: エアロックの圧力を両隣室より低くする方式(汚染封じ込め)。

- バブル方式: エアロックの圧力を両隣室より高くする方式(外部からの侵入防止)。

再生医療施設では、外部からの汚染を防ぐためにカスケード方式やバブル方式が一般的ですが、扱う細胞やウイルスベクターの特性に応じて最適な方式を選択する必要があります。

クロスコンタミネーションを防ぐインターロック機構の設置

エアロックやパスボックスの扉が同時に開くと、差圧がなくなり汚染空気が流入してしまいます。これを防ぐために必須なのが「インターロック機構」です。

一方の扉が開いている間は、もう一方の扉が電気的にロックされて開かない仕組みです。設計時には、緊急脱出時の解除機能や、清掃時のメンテナンスモードなども併せて検討する必要があります。使い勝手と安全性のバランスを考慮した仕様決定が求められます。

パスボックス(動的・静的)の適切な使い分けと配置

物品の受け渡しに使用するパスボックスには、「静的パスボックス」と「動的パスボックス(パスルーム)」があります。

グレードBへの物品搬入など、清浄度差が大きい区域間には、HEPAフィルター付きの動的パスボックス(エアシャワー機能やクリーンエアパージ機能付き)を採用するのが一般的です。一方、清浄度差が小さい場所では静的パスボックスで十分な場合もあります。用途とリスクに応じて適切に使い分けることで、コストと性能の最適化が図れます。

査察適合に向けた空調・内装設備の共通要件

施設のハードウェアそのものが、清掃や消毒に耐え、汚染の原因とならないことも重要な要件です。また、運用開始後のモニタリングやバリデーションを見越した設計が、査察適合への近道となります。

最後に、空調設備や内装仕上げに関する共通の技術的要件についてまとめます。

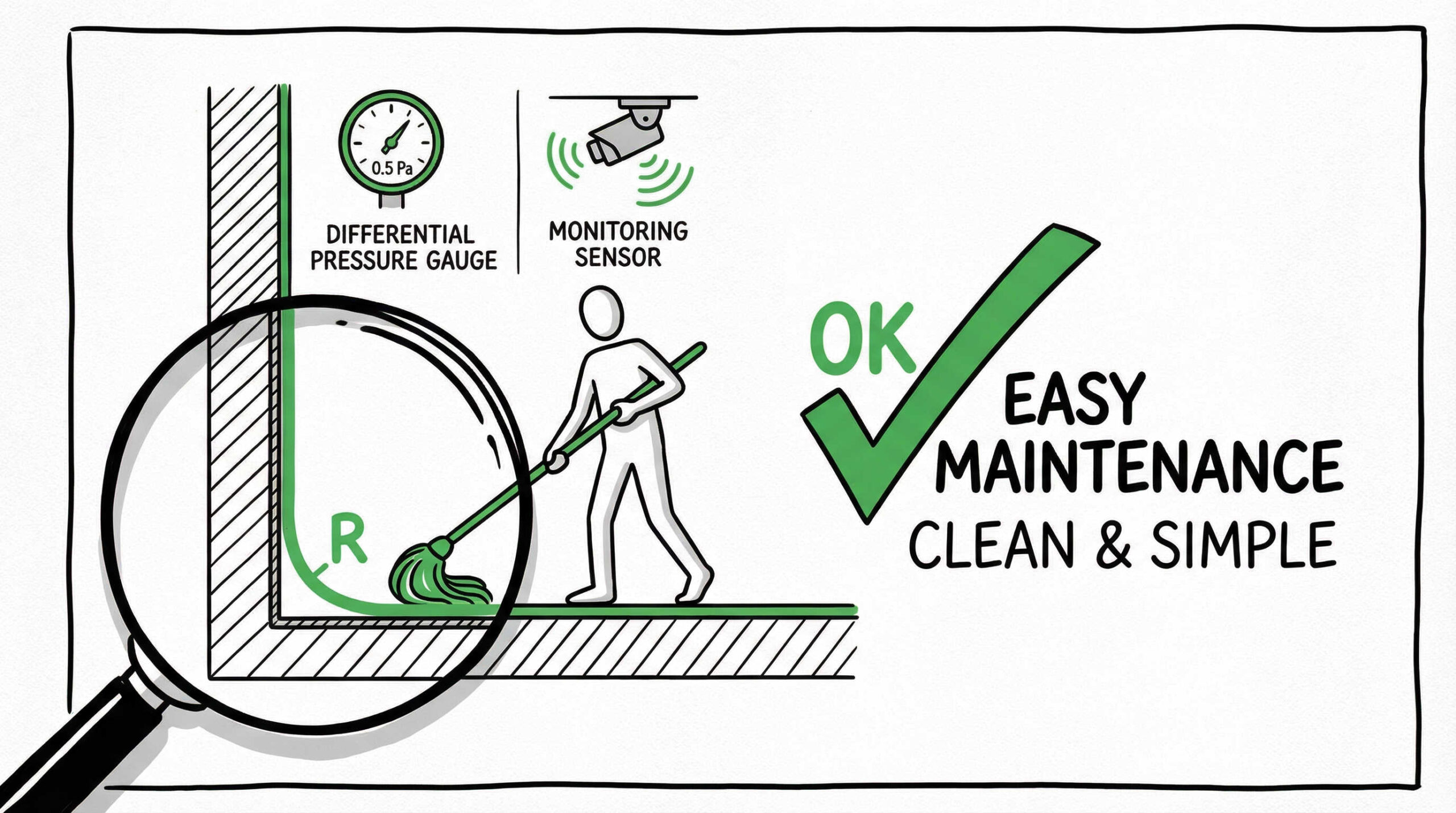

耐薬品性と清掃性を備えた床・壁・天井材の選定(R加工等)

CPCの内装材には、毎日の清掃や消毒剤(アルコールや次亜塩素酸ナトリウムなど)への耐性が求められます。床には耐薬品性の高い長尺塩ビシートやエポキシ塗装、壁や天井にはパネルシステムなどが採用されます。

また、埃が溜まりやすい「隅」を作らないことが鉄則です。床と壁の接合部をR加工(曲面加工)にすることで、清掃性を高め、微粒子の堆積を防ぎます。コンセントやスイッチ類もフラットな形状のものを選定し、清拭しやすい環境を整えることが大切です。

環境モニタリングシステムのセンサー設置位置計画

環境モニタリングシステム(EMS)は、施設の健全性を監視する神経系のようなものです。温度、湿度、室圧、微粒子数などを常時監視するためのセンサーを設置します。

設計段階で重要なのは、センサーの設置位置です。「最もリスクが高い場所(ワーストポイント)」や「気流の影響を受けにくい場所」など、科学的根拠に基づいて位置を決定する必要があります。配線ルートをあらかじめ壁内に確保しておくことで、見た目も美しく、清掃もしやすい施設になります。

空調バリデーション(IQ/OQ)をクリアするための測定口配置

施設完成後に行われる空調バリデーション(IQ/OQ)では、風量測定やフィルターのリーク試験が行われます。これらをスムーズに行うためには、ダクトに測定口(測定孔)をあらかじめ設けておく必要があります。

測定口の位置が悪く、脚立が立てられない、あるいは測定器が入らないといったトラブルは現場でよく起こります。メンテナンススペースを含めた測定口の配置計画は、施工後の運用コストや手間に大きく影響するため、設計者の配慮が光るポイントです。

停電時や緊急時の空調制御と安全対策

再生医療製品は温度管理や保管環境に敏感です。停電や空調故障などの緊急時においても、製品の品質を損なわない、あるいは安全に製造を停止できる対策が必要です。

無停電電源装置(UPS)や自家発電設備の導入はもちろん、空調停止時の室圧逆転防止ダンパーの設置や、警報システムの二重化などを検討しましょう。リスクアセスメントに基づき、どこまで安全対策を講じるかを決定することが、信頼性の高い施設運営につながります。

まとめ

再生医療におけるグレードA/B/C/D区域の設計は、単に清浄な部屋を作るだけでなく、作業者の動線、物品の流れ、そして将来のメンテナンスまでを含めたトータルな視点が必要です。

PIC/S GMPやGCTP省令の要件を満たしつつ、現場の作業効率を落とさない施設を作るには、初期段階からの綿密な計画と、リスクベースアプローチによる判断が不可欠です。

自社の製造プロセスに最適な設計を導き出すには、専門的な知識を持ったコンサルタントや設計施工業者と連携し、バリデーションを見据えた仕様を固めていくことを強くお勧めします。確実な設計で、査察をスムーズにクリアし、高品質な再生医療製品を患者様に届けましょう。

グレードA/B/C/D区域の設計ポイントについてよくある質問

よくある質問

再生医療施設の設計やグレード管理に関して、多くの方が疑問に思うポイントをQ&A形式でまとめました。

-

グレードAとグレードBの決定的な違いは何ですか?

- グレードAは「無菌操作を行うための局所的な重要区域」で、一方向流(層流)による保護が必須です。一方、グレードBは「グレードAの背景環境」であり、乱流でも許容されますが、非作業時にはグレードAと同等の清浄度が求められます。

-

既存の施設を改修してグレードを上げることは可能ですか?

- 可能です。ただし、空調能力(換気回数やフィルター性能)の増強だけでなく、気密性の確保、内装材の変更、動線の見直しなど、大規模な改修が必要になるケースが多いです。コストと工期を考慮した判断が必要です。

-

アイソレータを使用する場合、背景環境はグレードDでも良いですか?

- アイソレータの性能や密閉性によりますが、PIC/S GMP Annex 1では、アイソレータの背景環境としてグレードD以上が求められるケースがあります。ただし、リスク評価に基づき、より高いグレード(Cなど)が推奨されることもあります。

-

室圧の差圧はどの程度管理すれば良いですか?

- 一般的に、清浄度が異なる隣接区域間では10〜15Pa以上の差圧を確保することが推奨されています。ただし、扉の開閉しやすさや構造体への負荷も考慮し、過剰な差圧にならないよう制御する必要があります。

-

バリデーションでよく指摘されるポイントはどこですか?

- 気流の可視化(スモークテスト)で気流が乱れている箇所、サニテーション(清掃・消毒)が不十分になりがちなデッドスペース、および環境モニタリングのサンプリング位置の妥当性などがよく指摘されます。