再生医療等製品の製造において、細胞の品質と安全性を担保する「空調管理」は、まさに施設の心臓部ともいえる重要な要素です。特に、空気中の微粒子や微生物を捕捉し、無菌環境を作り出すHEPAフィルターの選定と保守は、GCTP省令への適合だけでなく、コンタミネーションリスクを排除するために欠かせません。

しかし、いざ施設の立ち上げや維持管理を行う段階になると、「どのスペックのフィルターを選べばよいのか」「バリデーションや交換時期の適切な判断基準は何か」といった課題に直面することも多いのではないでしょうか。過剰なスペックはランニングコストを圧迫しますし、逆に保守がおろそかになれば、重大な品質逸脱につながりかねません。

この記事では、再生医療CPC(Cell Processing Center)におけるHEPAフィルターの選定基準から、日常の保守点検、トラブルシューティングまで、設備管理担当者が知っておくべき実務的なポイントを網羅的に解説します。貴社の施設管理における最適解を見つける一助としてお役立てください。

再生医療CPCにおけるHEPAフィルター選定と保守の最適解

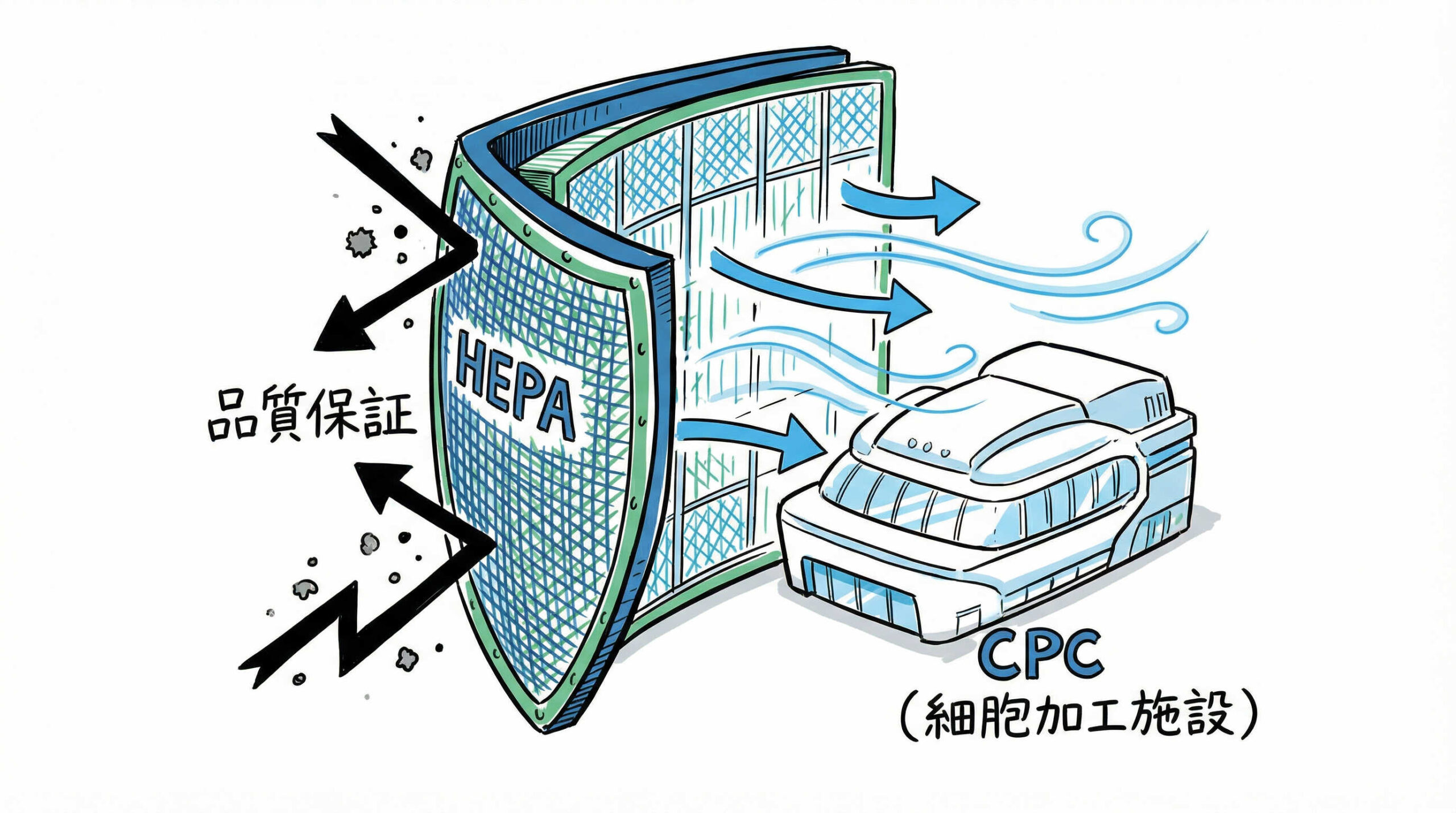

再生医療の現場において、HEPAフィルターは単なる空調部品ではなく、製品の品質を保証する重要な「防壁」としての役割を担っています。適切な選定と運用を行うためには、法規制への深い理解と、コストを含めた全体最適の視点が必要です。ここでは、CPCにおけるフィルター管理の基本的な考え方について解説します。

GCTP省令準拠とリスクベースアプローチの徹底

再生医療等製品の製造管理および品質管理の基準に関する省令(GCTP省令)では、構造設備に対して厳格な衛生管理が求められています。空調システムにおいては、単に高性能なフィルターを設置すればよいというわけではありません。

製造する製品の特性や製造工程のリスクに応じた「リスクベースアプローチ」が重要です。例えば、開放系での操作があるエリアと閉鎖系のみのエリアでは、求められる清浄度管理レベルが異なります。自施設の製造プロセスに潜む汚染リスクを科学的に評価し、それに見合った性能を持つHEPAフィルターを選定・配置することが、規制当局への説明責任を果たす上でも基本となります。

清浄度維持とライフサイクルコストのバランス確保

清浄度を高く維持しようとするあまり、必要以上に高スペックなフィルターを選定したり、過剰な換気回数を設定したりすることは、建設コストだけでなくランニングコストの増大を招きます。HEPAフィルターは消耗品であり、ファン動力費などのエネルギーコストにも直結するため、ライフサイクルコスト(LCC)の視点が欠かせません。

重要なのは、要求される清浄度(グレード)を確実に満たしつつ、圧力損失の低い省エネタイプのフィルターを選定したり、適切な交換サイクルを見極めたりすることです。品質リスクを最小化しながら、経済合理性も追求するバランス感覚が、持続可能な施設運営には求められるでしょう。

再生医療製造施設で厳格な空調管理が求められる理由

一般的な医薬品製造や精密機器製造と比較しても、再生医療の製造施設には極めて特殊かつ厳格な空調管理が求められます。なぜそこまで厳重な管理が必要なのか、その背景には細胞という「生き物」を扱う難しさと、法的な要求事項が存在します。ここでは、その理由を掘り下げていきます。

生きた細胞を扱う特殊性とコンタミネーションリスクの排除

再生医療等製品の最大の特徴は、原材料や製品そのものが「生きた細胞」であることです。一般的な医薬品のように、最終工程で加熱滅菌やフィルターろ過滅菌を行うことができないケースがほとんどです。

そのため、製造工程全体を通じて無菌性を担保する「無菌操作」が必須となります。もし製造環境の空調管理に不備があり、カビや細菌などの微生物が混入(コンタミネーション)してしまえば、製品は廃棄せざるを得ず、最悪の場合は患者様の健康被害につながる恐れもあります。HEPAフィルターによる確実な微粒子除去は、このコンタミリスクを物理的に遮断する生命線といえるでしょう。

構造設備規則およびGCTP省令における空調設備の要件

薬局等構造設備規則およびGCTP省令では、無菌医薬品の製造所と同様に、作業所の清浄度レベルに応じた空調設備の設置が求められています。具体的には、外気の侵入を防ぐための差圧管理や、適切な換気回数の確保、そして高性能フィルターによる給気の清浄化などが規定されています。

これらの要件は、単なる努力目標ではなく、製造業許可の取得や維持における必須事項です。空調設備が適切に設計・運用され、その性能が維持されていることを定期的なバリデーションで証明できなければ、製品を出荷することはできません。法令遵守の観点からも、空調システムの信頼性は極めて重要です。

グレードA/Bエリアにおける無菌操作環境の保証

再生医療の製造エリアは、清浄度に応じてグレードAからDに区分されます。特に、細胞の加工や培養を行うキャビネット内などの「グレードA」と、その背景環境である「グレードB」エリアでは、極めて高い清浄度が求められます。

各グレードの主な特徴:

- グレードA: 重要な無菌操作を行う区域。HEPAフィルターを通した層流(ラミナーフロー)により、微粒子を滞留させない環境が必要です。

- グレードB: グレードAの背景区域。無菌更衣や部材の準備を行う場所であり、ここでの浮遊微粒子数や微生物数の管理が、グレードAの清浄度維持に直結します。

これらのエリアにおける無菌環境を保証するためには、HEPAフィルターの性能が規格通りに発揮されていることが絶対条件となります。

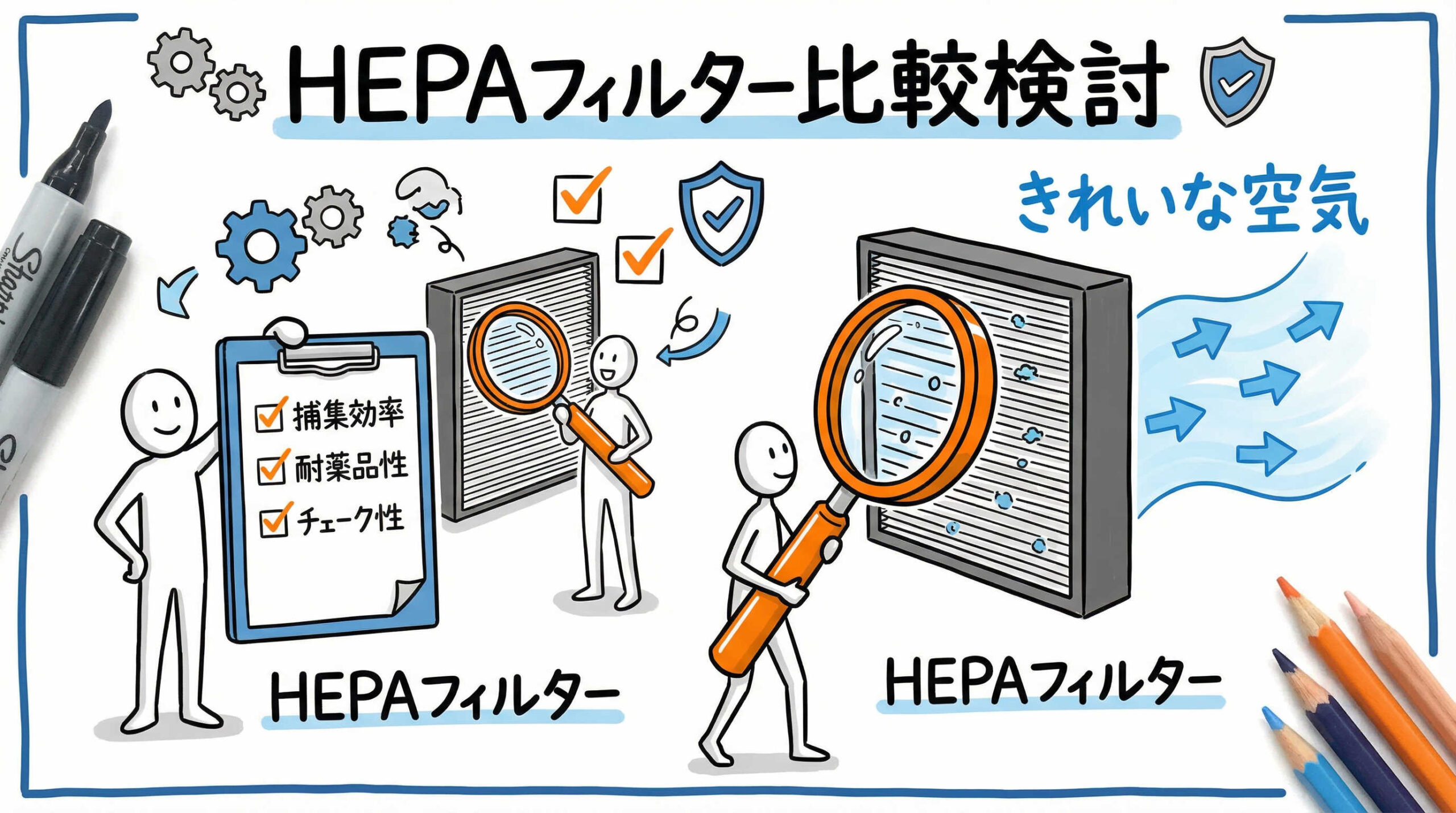

CPCに適したHEPAフィルターの選定基準

市場には多種多様なHEPAフィルターが存在しますが、再生医療CPCで使用するためには、特定の要件を満たす製品を選ぶ必要があります。捕集効率はもちろん、気密性や耐薬品性など、運用面まで考慮した選定ポイントを詳しく見ていきましょう。

捕集効率(99.97%以上・99.99%以上)のスペック選定

HEPAフィルター(High Efficiency Particulate Air Filter)の定義は、定格風量で粒径0.3µmの粒子に対して99.97%以上の捕集率を持つことです。一般的なクリーンルームであればこの規格で十分ですが、より厳格な管理が求められる再生医療の現場では、99.99%以上の高効率タイプや、さらに高性能なULPAフィルターが検討されることもあります。

ただし、捕集効率が高くなればなるほど圧力損失(空気抵抗)も大きくなる傾向があります。施設の要求清浄度(ISOクラス5など)に合わせて、過剰スペックにならない範囲で、信頼性の高い捕集効率を持つ製品を選定することが大切です。

シール構造の比較:ガスケット方式とゲルシール方式

フィルター本体の性能が良くても、取り付け枠との隙間から空気が漏れて(リークして)しまっては意味がありません。この隙間を塞ぐシール構造には、主に2つの方式があります。

- ガスケット方式: ネオプレンゴムなどのパッキンを挟み込んで圧着する方式。汎用的で安価ですが、均一に締め付けないとリークのリスクがあります。

- ゲルシール方式: フィルター枠の溝に充填されたゲル状物質に、ケーシング側のナイフエッジを挿入する方式。気密性が非常に高く、リーク信頼性に優れています。

CPCのような高度な清浄度が求められる施設では、気密性の確実性が高い「ゲルシール方式」が推奨されるケースが増えています。

過酸化水素除染などを想定した耐薬品性の確認

CPCでは、定期的な除染作業として過酸化水素蒸気(VHP)やホルマリン燻蒸が行われることがあります。フィルターの濾材や枠材、シール材がこれらの薬剤に対して耐性を持っているかどうかも重要な選定基準です。

耐薬品性が低い部材を使用していると、除染のたびに劣化が進み、早期のリーク発生や発塵の原因となります。導入予定の除染方法をフィルターメーカーに伝え、長期的な使用に耐えうる材質(例えば、アルミ枠やウレタン樹脂など)を選定するようにしましょう。

省エネ性能に関わる初期圧損と定格風量の適正化

空調機は24時間365日稼働するため、HEPAフィルターの圧力損失(圧損)は電気代に大きく影響します。「初期圧損」が低いフィルターを選べば、ファンにかかる負荷を減らし、省エネ効果を得ることができます。

また、フィルターには「定格風量」がありますが、実際の運用風量に対して余裕を持ったサイズを選定することで、通過風速を抑え、圧損を低減させることも可能です。イニシャルコストだけでなく、数年間の運用にかかるエネルギーコストを試算し、トータルでメリットのある高効率・低圧損タイプを選ぶのが賢明です。

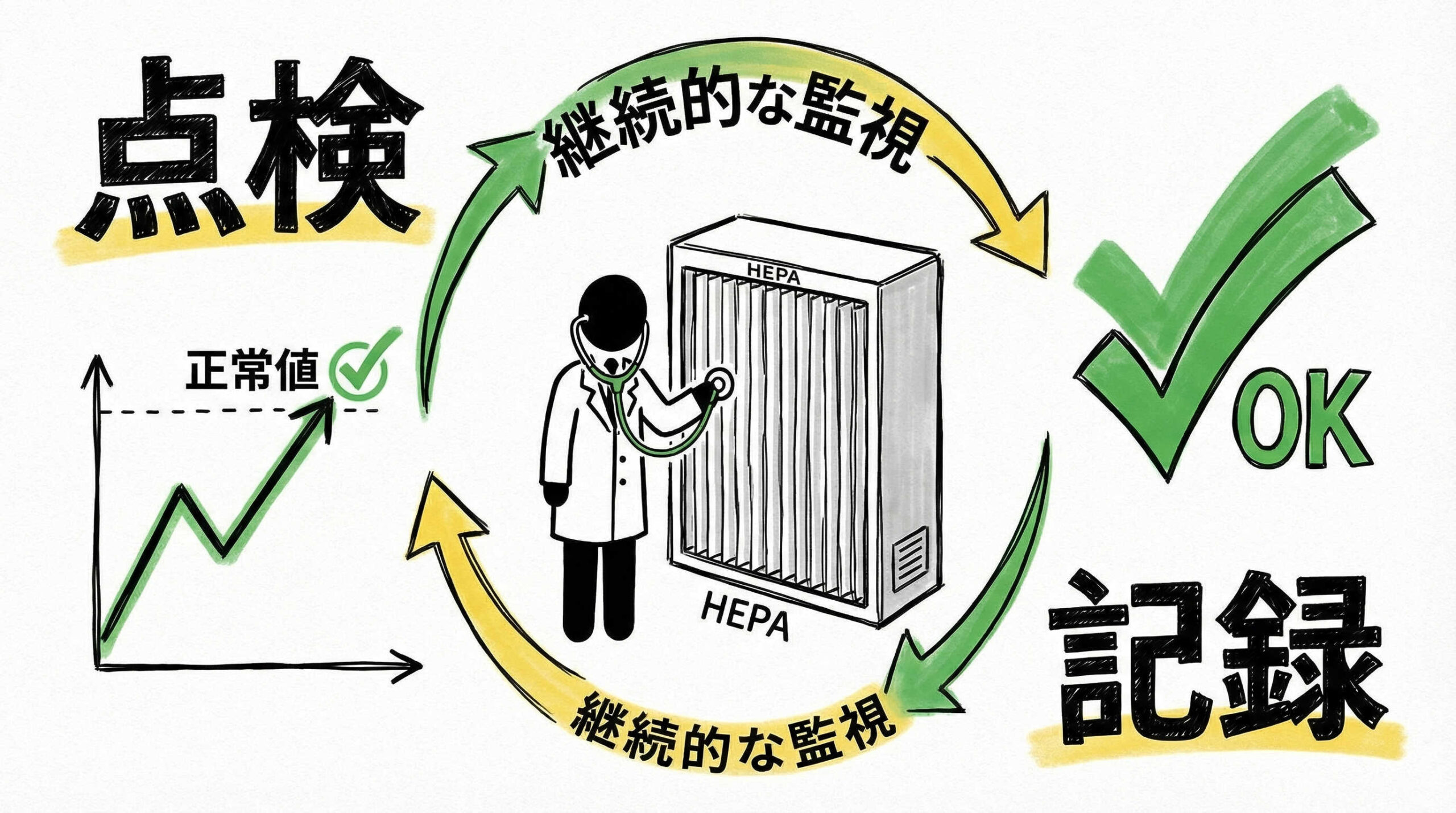

HEPAフィルターの性能を維持する保守点検とバリデーション

HEPAフィルターは設置して終わりではありません。その性能が維持されていることを継続的に確認し、記録に残すことがGCTP省令でも求められています。ここでは、日常管理と定期的なバリデーションにおける具体的な点検項目について解説します。

日常管理における差圧計(マノメーター)の監視基準

日常的な管理として最も基本的なのが、差圧計(マノメーター)による監視です。フィルターの前後差圧を測定することで、目詰まりの進行具合を把握できます。

初期圧損から徐々に数値が上がっていくのは正常ですが、急激な変化には注意が必要です。急に差圧が下がった場合はフィルターの破損やシールの脱落が疑われますし、急激に上がった場合は異物の付着などが考えられます。管理基準値(アラートレベル・アクションレベル)を設定し、日々の点検記録をつけることで、異常の早期発見に努めましょう。

定期点検時のPAOリークテスト(完全性試験)の実施手順

定期点検(通常は年1回など)では、フィルターの濾材やシール部分から漏れがないかを確認する「PAOリークテスト(完全性試験)」を実施します。これは、上流側から試験粒子(PAOなど)を供給し、下流側で粒子カウンターやフォトメーターを使って漏れをスキャンする方法です。

現場での実施手順としては、まず上流濃度を測定して基準値を満たしているか確認し、その後フィルター面や枠周りを丁寧にスキャンしていきます。わずかなピンホールでも検出できるため、無菌性を保証する上で最も重要な試験の一つといえます。

清浄度測定および風速・風量測定による性能確認

フィルター単体の性能だけでなく、部屋全体の環境性能を確認することも大切です。パーティクルカウンターを用いた「浮遊微粒子測定」を行い、清浄度クラス(グレード)が満たされているかを確認します。

あわせて、「風速・風量測定」も実施します。HEPAフィルターからの吹出風速が適切でないと、室内の気流分布が乱れ、汚染物質を速やかに排出できなくなる可能性があります。換気回数が設計通り確保されているかを含め、総合的に性能を評価します。

測定孔(PAO導入ポート・濃度測定ポート)の配置確認

保守点検をスムーズに行うためには、設備設計の段階で「測定孔」を適切に配置しておく必要があります。PAOリークテストを行うには、フィルターの上流側に試験粒子を導入するポートと、上流濃度を測定するためのポートが不可欠です。

天井裏やダクトへのアクセスが悪いと、検査のたびに大掛かりな足場が必要になったり、正確な測定ができなかったりします。これから施設を構築する場合や改修時には、メンテナンス性を考慮して、アクセスしやすい位置に測定孔(PAO導入ポート・濃度測定ポート)が設置されているか、図面等で必ず確認しましょう。

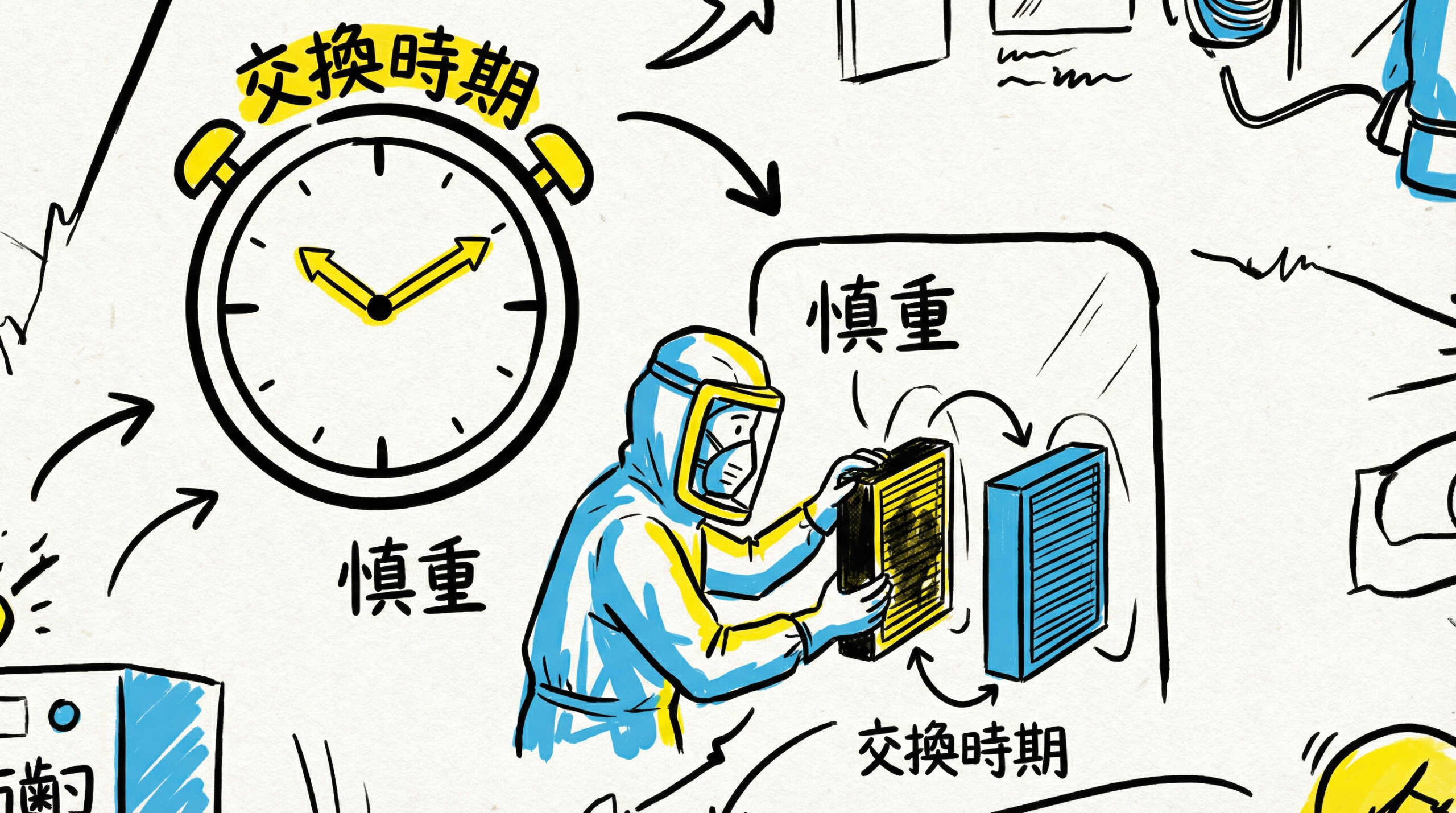

フィルター交換時期の判定と交換作業のポイント

HEPAフィルターには寿命があり、適切なタイミングでの交換が必要です。しかし、交換作業そのものがクリーンルームを汚染するリスクもはらんでいます。交換時期の判断基準と、安全確実な交換作業のポイントについて解説します。

最終圧損到達と経年劣化による交換基準の策定

交換時期を決定する主な基準は「最終圧損」です。一般的には、初期圧損の2倍、またはメーカー推奨の最終圧損値(例:500Paなど)に達した時点が交換の目安となります。圧損が高くなりすぎると、風量が低下して室圧が維持できなくなったり、無理に風を送ろうとしてファンが故障したりする原因になります。

また、圧損が限界に達していなくても、経年劣化により濾材が脆弱化したり、ガスケットが劣化したりすることもあります。使用環境にもよりますが、5年〜7年程度での計画的な交換を推奨するなど、自社での運用ルールを策定しておくと安心です。

定期バリデーション不適合時の緊急対応フロー

定期バリデーションのリークテストで不適合(リーク)が検出された場合は、直ちに処置が必要です。まずは予備のフィルターへの交換を行いますが、重要なのは「そのリークがいつから発生していたか」を特定し、製品への影響評価を行うことです。

前回の点検以降に製造された製品に対して、品質リスクがないかを検証し、必要に応じて出荷停止や回収などの措置をとる必要があります(逸脱管理)。こうした緊急事態に備え、予備フィルターの在庫管理や、専門業者との緊急連絡体制を整えておくことが重要です。

クリーンルーム内への発塵と汚染を防ぐ交換手順

フィルター交換作業は、クリーンルームにとって最大の汚染イベントになり得ます。天井裏やフィルター枠には長年の埃が堆積していることがあり、不用意に外すとそれらが室内に落下してしまうからです。

作業時は、室内の機器や床面を養生シートで保護し、作業員は適切な更衣を行います。古いフィルターを取り外す際は、飛散防止のために袋で覆いながら慎重に行い、枠周りの清掃(拭き上げ)を徹底してから新しいフィルターを取り付けます。交換後は必ず清掃と除染を行い、リークテストと清浄度測定で環境が復旧したことを確認してから製造を再開します。

感染性物質取り扱いエリアにおけるバグイン・バグアウト方式の検討

ウイルスベクターを使用するエリアや、感染性のある細胞を扱う区域では、排気側のHEPAフィルター交換時に作業員が曝露するリスクがあります。このようなケースでは、「バグイン・バグアウト(Bag-In/Bag-Out)」方式のハウジングシステムの導入を検討すべきです。

これは、フィルター交換を専用の袋(バッグ)の中で行う仕組みで、フィルターが一度も外気に触れることなく、密閉状態で安全に交換・廃棄が可能です。作業員の安全確保と環境への漏洩防止の両面で極めて有効な手段となります。

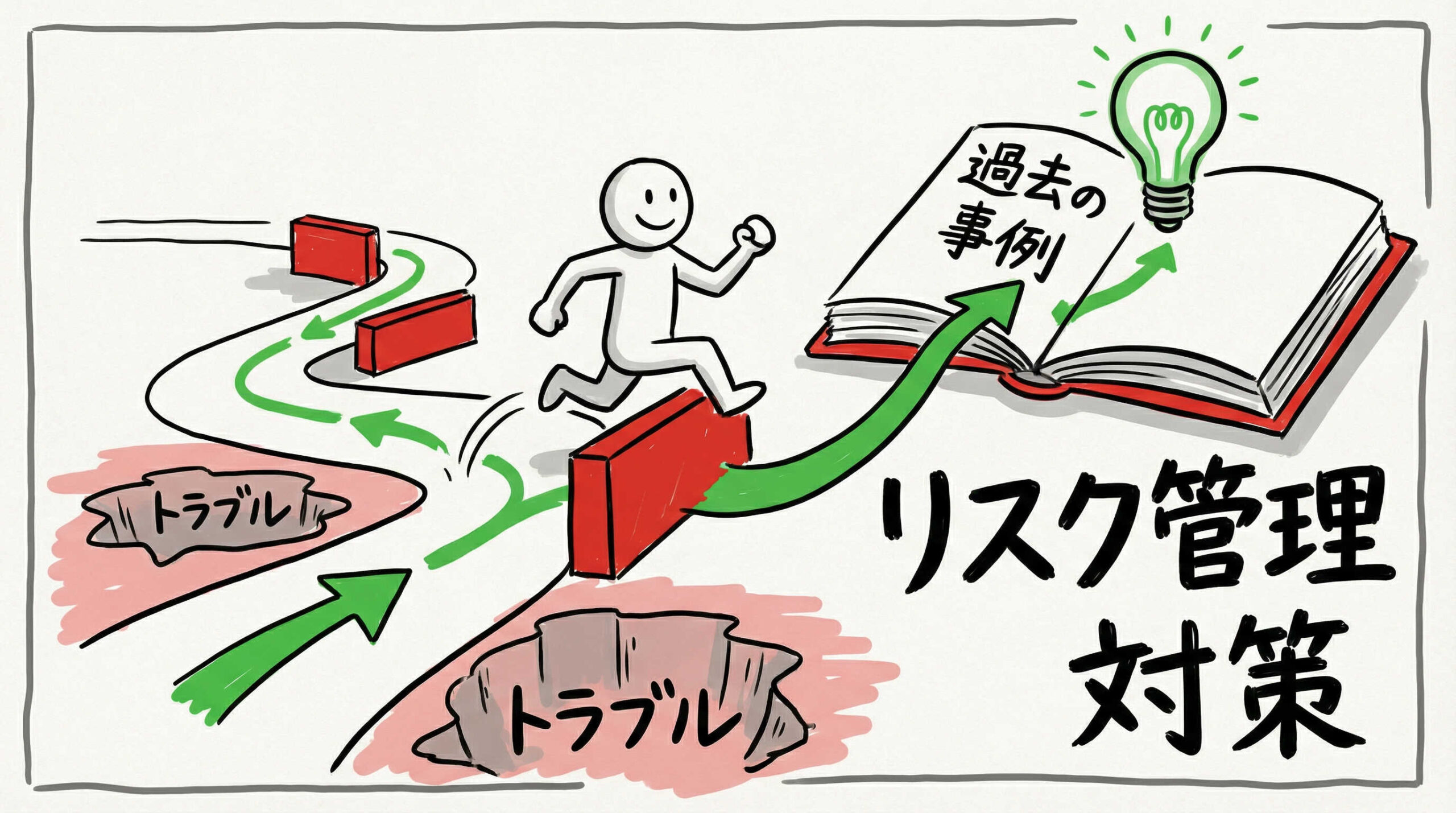

空調トラブル事例から学ぶリスク管理

空調設備のトラブルは、予期せぬタイミングで発生し、製造スケジュールに大きな影響を与えます。過去の事例から学ぶことで、リスクを未然に防ぐヒントが得られます。ここでは、よくあるトラブル事例とその対策を紹介します。

フィルター濾材のピンホール発生原因と物理的対策

HEPAフィルターの濾材は非常に繊細なガラス繊維でできており、指で触れただけでも簡単に破損してしまいます。よくあるのが、取り付け作業中に工具をぶつけたり、清掃時に誤って触れてしまったりしてピンホール(微細な穴)が開くケースです。

対策としては、フィルター表面に保護用の金網(フェイスガード)が付いた製品を選定することや、作業員に対して「濾材には絶対に触れない」という教育を徹底することが挙げられます。また、搬入時の梱包を解く際のカッターの刃の入れ方一つにも注意が必要です。物理的な接触を防ぐ運用ルールを確立しましょう。

経年劣化によるシール不全とリークの早期発見

「フィルター自体は綺麗なのにリークする」という事例の多くは、シール部分の不具合が原因です。長期間の使用によりガスケットゴムが硬化・収縮したり、フィルター枠を固定するクランプが緩んだりすることで隙間が生じます。

特にガスケット方式の場合、経年変化による劣化は避けられません。定期点検時には、増し締めを行うだけでなく、パッキンの弾力性やひび割れの有無を目視確認することが重要です。ゲルシール方式であっても、ゲルの乾燥や液垂れがないかを確認し、早期発見・早期対応を心がけることで、突発的なリーク事故を防げます。

空調機(AHU)ファンベルト摩耗による風量低下の影響

「室圧が維持できない」「風量が落ちた」という場合、フィルターの目詰まりを疑いがちですが、実は空調機(AHU)側のファンベルト摩耗が原因だったというケースも少なくありません。ベルトが摩耗して滑ると、送風能力が低下し、結果として室内の換気回数不足や陽圧不足を招きます。

空調管理はフィルターだけでなく、送風機やダンパー、制御系を含めたシステム全体で見る必要があります。フィルターの差圧だけでなく、ファンの電流値や振動、異音なども日常点検の項目に加え、設備全体の健全性を監視することが、安定稼働への近道です。

まとめ

再生医療製品の品質を支えるHEPAフィルターの選定と保守は、患者様の安全に直結する極めて重要な業務です。GCTP省令に基づいたリスクベースアプローチを取り入れ、適切なスペックのフィルターを選定することは、コンタミネーションリスクの低減とコストの最適化を両立させる第一歩となります。

また、日常の差圧監視や定期的なバリデーション(PAOリークテスト等)を確実に実施し、データの推移を見守ることで、トラブルの予兆を捉えることが可能です。交換作業においては、汚染拡散防止や作業員の安全確保に細心の注意を払いましょう。

空調設備は「動いていて当たり前」と思われがちですが、その裏には厳格な管理とメンテナンスの積み重ねがあります。本記事で紹介したポイントを参考に、貴施設の空調管理体制を今一度見直し、より堅牢で効率的な製造環境を構築してください。

空調・HEPAフィルターの選定と保守についてよくある質問

以下に、空調・HEPAフィルターの選定と保守に関してよく寄せられる質問とその回答をまとめました。実務における疑問の解消にお役立てください。

-

Q1. HEPAフィルターの交換頻度はどのくらいが目安ですか?

- 一般的な目安としては、初期圧損の2倍に達した時、または使用開始から5〜7年程度が交換時期とされています。ただし、施設の環境や稼働状況により大きく異なるため、定期的な差圧測定とバリデーション結果に基づいて判断することが重要です。

-

Q2. 定期バリデーションでのリークテストは必須ですか?

- はい、GCTP省令やGMPの観点から、無菌操作環境の清浄度を保証するために、通常年1回の定期的なリークテスト(完全性試験)が求められます。これによりフィルターの破損やシール不全がないことを証明します。

-

Q3. ガスケット方式とゲルシール方式、どちらを選ぶべきですか?

- 再生医療CPCのような高い清浄度が求められる施設では、気密性の信頼性が高い「ゲルシール方式」が推奨されます。既存設備がガスケット方式の場合は、交換のしやすさやコストを考慮しつつ、リーク管理を厳格に行う必要があります。

-

Q4. 差圧計の数値が上がらない場合、どのような原因が考えられますか?

- フィルターの破損やシール漏れ、あるいは空調機(ファン)の不具合やインバーター制御による風量低下などが考えられます。差圧が低い=フィルターがきれい、とは限らないため、原因究明が必要です。

-

Q5. フィルター交換は自社の設備担当者でも可能ですか?

- 物理的な交換は可能ですが、交換後のリークテストや清浄度測定には専門的な機器と技術が必要です。また、クリーンルーム内を汚染させない手順も求められるため、専門業者に依頼するのが確実で安全です。